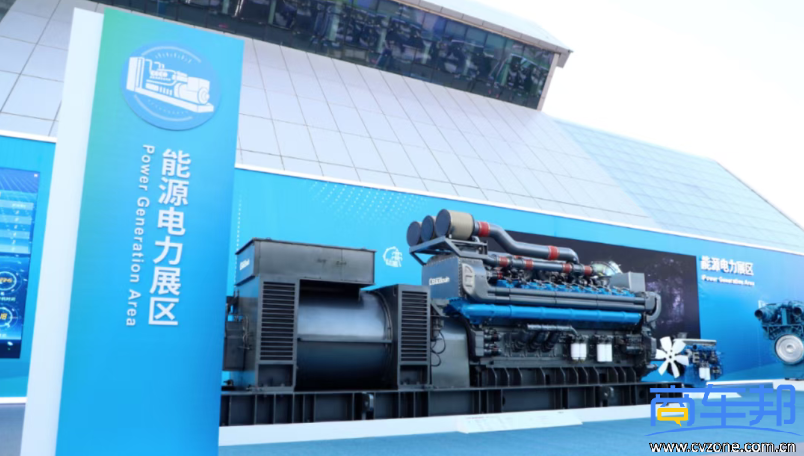

卡车的制造水平决定了产品的质量水平。2021年12月14日,位于一汽解放老厂区内的J7整车智能工厂正式投产。该工厂是目前国内商用车尤其是重卡行业的智能制造标杆工厂,它将汽车制造与5G、工业互联网、大数据、云计算等新技术融合起来,集自动化、柔性化、数智化于一身。那么,对于许许多多解放J7的用户而言,这座智能工厂能给他们带来哪些实际的价值呢?

更快的交付速度

目前很多卡车用户都有一个疑惑,为什么生产线上装配一台整车只需要几个小时,而下订单到拿到车辆却要等20天甚至一个月?重卡产品按照使用场景区分之后,其子车型有几十款,最大的难点就是混线生产和零部件的准备。而具备更高柔性化生产能力的工厂,能同时生产多款不同车型,减少了生产换线的时间。此外,很多零部件都是针对某一个使用场景所设计开发,在混线生产时也对于零部件的物流能力提出了更高要求。

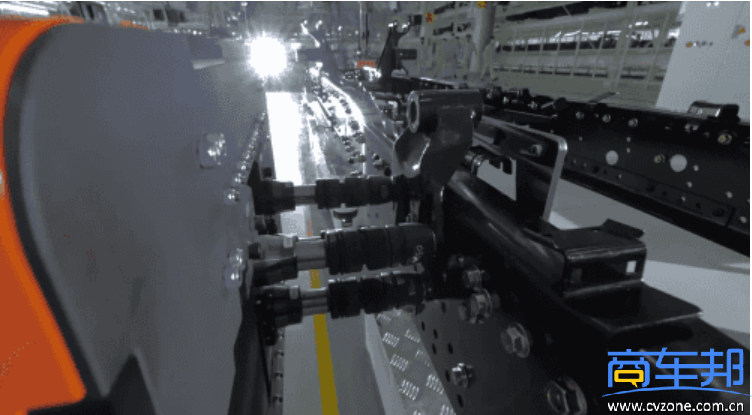

为了解决这些痛点问题,解放J7整车智能工厂建立了智慧物流配送体系,通过物流执行系统与物流AGV(自动运输小车)、RFID(手持扫描仪器)、配送车辆等进行集成,实现物料自动化收货、货到人分拣指示防错、动态库存管理;通过物流执行系统与AGV集成,可以将需要装配的零部件自动配送到工位上。通过优化零部件供应链以及提升柔性化生产水平,解放J7整车智能工厂有效加快产品的交付周期,让用户可以更快地提到新车投入运营。

从源头上保障产品质量

之前重卡的生产工艺都是用堆积如山的二维图来进行说明,在生产每一个车型之前,车间的技术和工艺人员要对这些二维图进行详细阅读,细致到每一个零部件的安装工艺、打紧力矩等等。毕竟人的精力是有限的,这种传统的生产工艺无法满足未来的发展。解放J7整车智能工厂就通过数字化工艺平台,对生产车型进行结构化工艺搭建及三维数模仿真验证,并将工艺文件、装配动画等信息自动发送至车间现场及工位指示屏,将工艺参数等信息自动发送至拧紧、加注设备。生产线的工人只需要在屏幕上现场查看即可,仿佛有一个“老师傅”站在身边,指导工人快速高效完成生产装配工作。

很多80后、90后卡车司机都喜欢打游戏,尤其是CS那种体验感很强的游戏,仿佛身临其境。同样卡车解放J7整车智能工厂就建立了“数字孪生车间”,一边是虚拟的数字动画世界,一边是实际生产的车间,以1:1建模后的现实工厂为场景,通过三维信息可视化,就像我们打游戏一样可以身临其境,每一个生产数据都在工人的身边,可以实现“工厂级-产线级-设备级”模型穿透式访问。“数字孪生车间”最大的优势是可针对不同产线不同异常进行动态反馈,以高亮或闪动形式在虚拟工厂中提示报警,使现场人员快速响应,快速抵达异常工位,因此极大改善工艺和生产节拍。

再熟练的工人都会有出错的时候,因此解放J7整车智能工厂通过视觉识别检测来建立完善的防错纠错体系,依托工业摄像头,运用人工智能+机器视觉算法,对工人的操作步骤进行正确引导和异常操作提示,全流程规范工人作业。总之,解放J7整车智能工厂通过各种智能技术手段来消除工人犯错的机会,从而全面提升解放J7的装配质量。

生产全程透明可视

如果用户可以随时看到自己定制卡车的生产过程,那么一定会给他带来更加放心的购车体验。

让我们设想一个场景:一位解放J7客户在经销商那里下了一个订单,这个订单立即被输入到解放J7整车智能工厂;生产管理人员通过工厂中控CCR产线屏识别到订单,通过产线运行状态、生产信息监控、厂内存车、指标监控等信息进行排班;生产线监控大屏可以展示各生产线生产进度、车辆在线状态、AGV运行状态、现场停线等信息,安排订单的具体生产时间;班组屏展示班组安全、质量、生产、成本、人事、综合等信息,让班组人员全面掌握车辆生产信息;工位指示平台为现场操作者展示生产计划、车辆信息、拧紧作业、装配物料清单、三维指导动画、爆炸图等,实现全作业过程精准指导。以J7整车智能工厂现有的技术条件,实际上在整个生产过程当中,客户都能通过手机实时观看到自己预定车辆的生产过程。

一流的产品、一流的品质,必须要靠一流的生产线。2022年,随着产品线逐步拓展,解放J7将迎来全面上量。而整车智能工厂的投入使用,将让J7在与国内国际一流重卡的竞争中占据制高点。

我要评论

登录 后可以评论