10月18日,比亚迪在刚刚落成不久的淮安卡车智慧工厂发布了其首款混动轻卡T5DM。这款车在国道、省道等路况下,百公里油耗可以低至9升/百公里;城市综合路况下的油耗也仅为9.2升/百公里,节油率超30%。那么如此优秀的实际能耗表现,到底来自于这款车哪些独到的设计呢?

首先这款车的独到设计,是其引入了比亚迪在乘用车非常成熟的DM混动技术,这在混动轻卡的技术方案里,还是行业首创。

这台车最核心的硬件系统,当属采用了与比亚迪乘用车同源的DM插混专用1.5T汽油发动机,它的最高热效率达到了41%,依托于这台发动机高压缩比、米勒循环、VGT可变截面涡轮增压器、低张力活塞等系统设计,加上比亚迪从2008年开始连续五代混动系统的迭代,把整车控制策略做到了极致,这样保证发动机高效工作的同时,通过能量管理策略让整车能达到最高效率。发电机的最高效率达到了93.2%,驱动电机的效率是97%,保证这台车不管是在什么工况下运行,都能以最高效率去发电然后供电给行驶系统,始终使整个系统以最高效率进行工作。

与此同时,商车邦在比亚迪新建成的高规格的内部测试场地,亲身实地体验了这套混动系统的与众不同。整套系统在电量充沛的时候会以EV模式平稳起步,即便深踩电门,也依然加速平稳。在车辆行驶过程中,当车辆到达一定速度或者电池电量不足20%时,发动机会悄无声息地有序启动,在试驾过程中也没有感受到介入时的任何顿挫感,驾驶室噪音值始终处于极低的水平。

商车邦通过试驾后认为,这台车虽然与乘用车的硬件混动系统同源,但根据商用车的应用场景进行了精准的标定和匹配,采用了一套适用于商用车运行环境的控制策略,使其更加匹配T5DM混动轻卡的应用场景,体现了比亚迪在“乘商结合”方面更为深度的理解与思考。

除DM混动系统之外,刀片电池也是这台车的亮点所在。为了给发动机减负,降低能耗,T5DM还搭载了电量为18.3kWh的刀片电池,覆盖了综合路况下50km左右的纯电续航里程。

首先,刀片电池将单个电芯设计成扁平形状,并取消了模组结构,通过结构创新,使其体积利用率提升50%以上,实现了电池在轻卡产品上更为灵活的布局。其次,刀片电池不仅有着能量密度高的优点,还有着与生俱来的安全优势,面对最苛刻的针刺测试,刀片电池在电芯被刺穿的极端工况下,无起火、无冒烟,力证了其超高热稳定性。

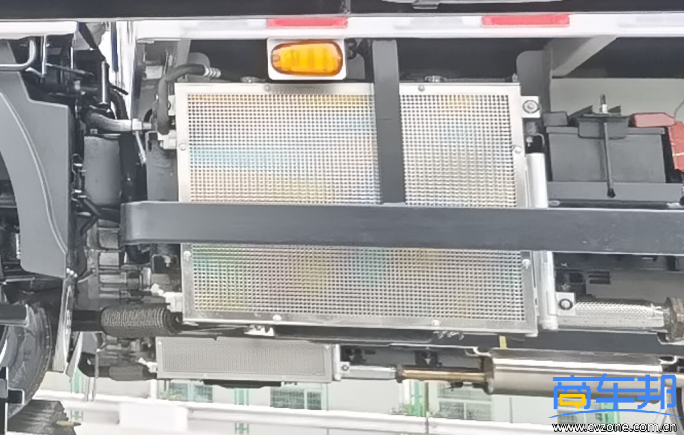

此外,T5DM的功率型刀片电池上还在商用车上首次应用了冷媒直冷技术,电池冷却液和散热冷媒直接打通,通过冷媒直接灌到电池内部,冷却板可以直接冷却电芯,让电池可以快速地降温,始终工作在一个理想的温度范围内,使电池的循环寿命可以进一步得到有效延长。

除了这款车的混动系统以及电池技术之外,商车邦在试驾过程中发现,这台车在制动时的刹车力道,始终控制得恰到好处。商车邦从相关技术人员了解到,T5DM混动轻卡的刹车系统采用了制动解耦技术。众所周知,传统的制动过程,无论是真空助力制动、液压制动还是气刹,在制动过程中必然会有机械介入,会将动能转换为热能被浪费掉;但在应用了制动解耦技术之后,尤其在城配物流运输,小制动比较多的场景中,这台车可以通过系统的控制策略,通过脚踩力的深度感应传感器信号反馈给制动模块,控制电机进行制动作用,无须机械介入,不仅有效提升了制动舒适性,还大幅度地减少了整车因为频繁制动造成的能量损耗。另外,由于这套制动解耦系统还采用了三级冗余设计,在制动方面做到了极致安全。

最后,这台车低能耗的表现还来自整车的风阻系数优化上。商车邦在试驾时发现,这台混动轻卡不仅导流罩顶端与货箱的贴合度非常紧密,后围两侧与货箱的缝隙也非常小。商车邦了解到,比亚迪的研发设计人员对整车导流罩、后视镜、保险杠等11处主要结构进行了多达18轮次的仿真优化与实验测试。通过优化以后,达到了平头卡车低至0.42的风阻系数值。风阻越低,能耗浪费就越少,这也是整车能耗表现优秀的原因之一。

全新混动T5DM轻卡产品的推出表明,比亚迪凭借超级雄厚技术实力,充分结合商用车的应用场景,依托于乘用车稳定成熟的混动技术,加上刀片电池、制动解耦等更具开创性的技术创新,将会成为新能源轻卡市场强有力的竞争者。

我要评论

登录 后可以评论