在商用车进入到电动化时代,动力电池的安全性问题始终备受关注。作为国内新能源商用车的两大车企,宇通和比亚迪都具备了整车设计和生产技术,以及以“三电”系统为核心的新能源部件研发和生产能力。这两家企业不断通过先进技术的研发,奠定了在新能源客车行业的领先优势。但是,这两家所拥有的核心技术和所侧重的领域又有所不同,尤其是在新能源最为核心的电池系统安全防护技术领域,在研发方向上就有着很大的差别。

提起比亚迪,就不得不让人想到其在行业内引以为傲的刀片电池,随着该技术的不断成熟,已经从乘用车领域覆盖到了商用车领域。众所周知,刀片电池采用了多层结构和热隔离技术,有效防止了电池内部短路和热失控现象的发生。此外,刀片电池还经过了严格的安全测试,比如针刺测试,可以在没有固定位置的任何部位进行,可以做到无起火爆炸等现象发生,确保在各种极端条件下都能保持稳定的性能特性。那么比亚迪的刀片电池为何能经受得起如此严苛的安全测试呢?

比亚迪刀片电池

究其原因,还是在于比亚迪过硬的基于芯片级的防护。首先,比亚迪拥有自己的电芯研发体系和生产制造体系,全套可以做到自主控制。这样比亚迪的电芯就可以在研发以及生产环节,在自身的材料体系中不断调整配方,来降低电芯发生热失控的风险,从而最大限度地提升电池的防护安全标准。

其次,芯片级防护需要在控制逻辑上及早地发现热失控,比如从电芯的放电特性曲线上就可以提前感知到是否有电极材料的衰竭,以及单个电芯的放电曲线是否和其他电芯不一致等等,以此来提前判断电池是否处于健康状态,从而才能更有效地对热失控趋势进行判断。而正是基于电芯级的防护,比亚迪可以自主设计和迭代“控制逻辑”代码,更快优化提升这一类风险的预警和预测,从而确保电池的高度安全。

众所周知,电池安全不仅仅涉及电芯本身,如何在系统层面更精准地管理电池、更合理地使用电池、更有效地保护电池,对于电池安全同样具有重要意义。选择从多家电芯企业采购电芯,保证多元化的供应链,把精力放在系统防护上,这就是宇通采用的电池安全防护路线。

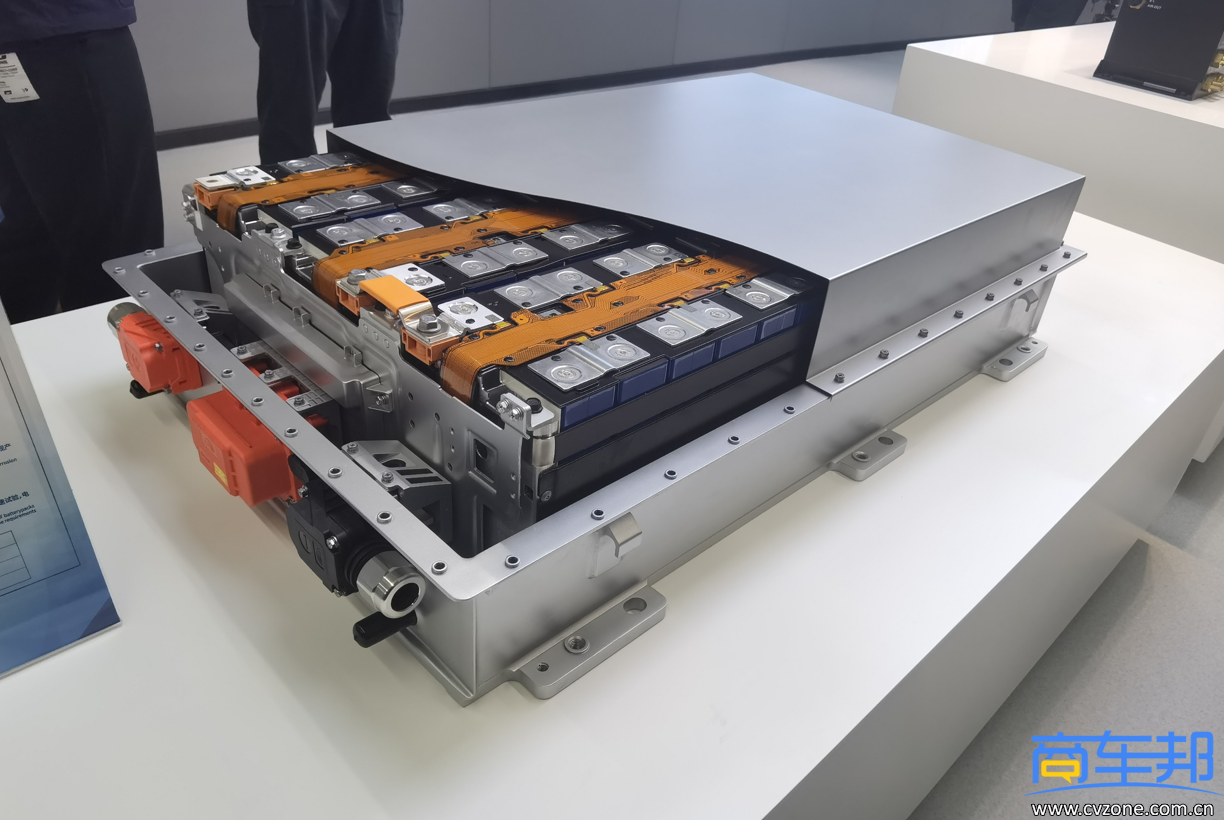

宇通电池氮气保护系统主控模块

早在几年前,宇通基于磷酸铁锂电池热失控后不易产生氧气的特点,率先研发了长效隔氧、高度可靠的电池氮气保护系统,通过氮气将电池箱内实时绝氧,阻断了磷酸铁锂电池的燃烧路径,彻底消除了电池箱内的燃烧条件,从而避免着火、爆炸情况发生。不过新能源商用车之家分析认为,氮气系统尤其是从气体在内外界需要不断交换的原理上来看,因为车辆会长期处于不同地区或者不同的气候的环境之下,产生内外界对流就在所难免,在长期运行中很可能无法始终如一地保证完全的气密隔离性。

宇通电池解剖图

这也是宇通这些年来更多应用纯物理形式(箱体和模组)系统进行隔离的原因所在。相对于目前加热膜分布于电池包侧面自然冷却的传统设计来说,宇通深澜动力的液冷电池包,与传统结构有着很大的区别,其液冷散热是集成在电池包底部。这种结构中液体不会流入电池包内部,更大程度上避免了短路、断路等安全隐患。液热系统在整个电池包的下方,可以将内部间隙降至最小,无论是降温还是加温速度更均匀,电池安全系数就可以做到更高。不仅如此,这些年来,宇通还通过箱体及模组的结构加强,来提升电池pack全生命周期的高可靠、防腐蚀、耐老化等特性,实现整个电池的高安全特性。

与此同时,宇通还深入研究了电池老化及失效的演变规律,依托宇通大数据平台开发了电池系统云端寿命预测模型,系统一致性预警等技术,从而可以更准确识别电池衰减区域,问题提前预警,通过云端大数据确保整车的运行安全。

最后不难发现,比亚迪拥有电芯自研自产能力,更加侧重于材料配比以及放电特性控制逻辑等芯片级安全防护,而宇通放弃了电芯自研,把更多精力放在了氮气系统、箱体和模组等系统层面级的防护安全,那么这两家企业的电池防护技术或模式,到底谁才是未来趋势呢?

我要评论

登录 后可以评论