中国商用车的发展进程总有很多相似之处。20多年前,行业经历了从国二到国三排放的革命性升级;20多年后,行业迎来从传统能源向新能源转型的历史转折点。在这其中,有一个品牌始终在扮演着关键角色,它就是博世。

从低碳到零碳,历经七年深度转型,博世凭借提供全栈解决方案的核心能力,正在把柴油系统的成功复制和延续到新能源商用车领域。

博世以变应变

在中国商用车市场,提到博世很多人最先想到的一定是柴油共轨系统。2005年,以国三排放实施为契机,博世率先在中国引入1400bar燃油共轨系统,帮助中国商用车实现从机械式向电控式的历史性跨越。尽管当时的技术路线百家争鸣,但最终还是以博世为代表的共轨技术笑到了最后。在随后的2008年国四、2015年国五、2020年国六实施过程中,博世在每个阶段都为中国商用车排放升级提供了相应解决方案。

在近日举行的博世商用车集团媒体开放日上,博世智能出行集团中国区董事会总裁王伟良在总结过去20余年的成功历程时认为:“是中国商用车行业的发展成就了博世,让博世完成了从技术输出到本地深耕的蜕变”。

博世智能出行集团中国区董事会总裁王伟良

在经历了20多年的高速发展之后,中国商用车行业迎来了翻天覆地的变化,它不仅成长为全球最大市场,也在引领着全球新能源的创新和转型。中国商用车市场在变,引领和推动着博世也要做出相应改变。唯有如此,博世才能与中国商用车行业一起成长,才有可能再次复制柴油系统的成功。对此,王伟良表示:博世在这个过程中有一个明确的核心定位——不仅是零部件技术的供应商,更是中国商用车转型的战略伙伴与创新中心。

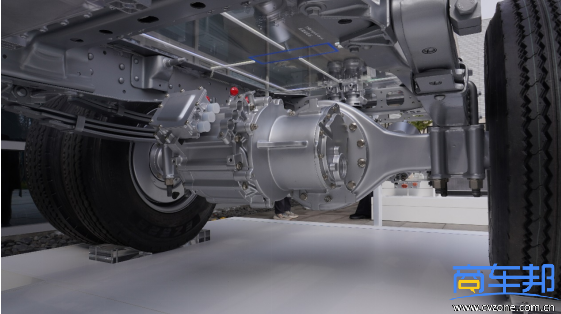

据悉,在洞察到中国商用车智能与新能源化转型加速的大趋势下,博世首先在组织机构方面进行了深度变革,通过成立博世商用车集团,整合传统柴油系统、电驱动、运动控制等业务板块,将技术与资源全面打通。2025年1月起,博世还进一步合并卡车与非道路业务,集中系统开发、产品管理等核心能力,利用成熟研发经验与测试体系直接赋能新业务。此外,博世在中国市场通过与本土伙伴合资、合作,已经开发并量产氢动力系统、轻型和重型电驱桥等产品,借助本土车企的场景资源与渠道优势,加速新能源技术从研发到商业化的落地进程。

博世轻型电驱桥

在业务战略方面,博世跳出单一零部件的思维,以整车和用户的视角来布局前沿技术,用全栈方案取代单一部件。目前在智能与新能源商用车领域,竞争核心正在从“零部件研发”升级到“系统集成能力”,除了要做到单个零部件的性能优势领先,跨域的集成更为重要。博世坚持软件定义商用车理念,用软件打破传统域界,让动力、底盘、智驾从“各自为战”走向“深度协同”,将三电系统、热管理、运动智控、辅助驾驶等子系统进行高效集成,以实现“1+1>2”的整体性能。

在技术布局方面,博世商用车集团采取了多元路线+软硬融合策略。在秉持技术中立原则的前提下,博世并行推进柴油、天然气、甲醇、纯电、氢燃料等不同技术路线,形成覆盖“纯电+混动+氢能”的全技术路线布局。对此,博世智能出行集团中国区商用车集团首席市场官彭佩敏表示,在场景驱动和TCO决定最终用户购买的市场大环境下,没有最优的单一动力路线,只有最合适的解决方案。

转型成果初现

随着新能源化的加速,中国商用车用户正在向“场景化、全生命周期成本导向”演变。为此,博世的研发导向也从“技术驱动”转向“场景定义”,即新车型开发起点不再是单纯技术指标,而是深入分析目标场景运营痛点,再进行“强场景”的定制化开发。基于此,博世通过把硬件与软件优势深度耦合,推出了精准满足主机厂以及终端市场需求的新能源系列产品。

目前国内市场在电动化转型过程中存在一个误区,只关注动力电池,而忽视了动力、热管理、制动等多个系统在整车性能表现中的关键作用。对此,王伟良强调:电动化并非单纯的“电池化”,还有电驱动及其配套的产品、系统等。商车邦认为,从功能角度来看,电驱桥集成了电机、变速箱、车桥等核心零部件,相当于传统重卡由机箱桥组成的整套动力链,其对于整车性能的影响已远超动力电池。

博世重型电驱桥

自2021年起博世开展重型电驱桥系统正向开发,为中国新能源商用车打造本土化动力解决方案。2023年,博世率先推出匹配单电机四挡变速箱的电驱桥产品,2025年新增单电机两挡变速箱和双电机两挡变速箱电驱桥产品,全面覆盖18吨至49吨的燃料电池、纯电动以及混合动力重型商用车动力需求。这些产品在结构上高度集成,具备结构紧凑、轻量化、高效可靠等特点。同时,其采用模块化平台,可以快速适应不同车型需求,缩短了整车开发周期并降低开发成本。博世智能出行集团中国区商用车集团首席技术官邓永翰表示:我们也在利用基于AI的软件和工具链以提升开发效率、强化安全功能,并加速产品上市。

博世打造的“超级重卡”方案

商用车的新能源化转型除了要关注电池、电驱桥等核心零部件,还要从整车角度重新设计架构,以发挥出新能源技术的最大价值,实现整车综合性能的提升。其中,博世面向中国市场最新开发的电控气压制动系统(EBS)就充分体现了这一理念。这款产品符合2026年即将实施的法规要求,可以同时搭载传统能源与新能源重卡整车。尤其是在电动重卡上的应用,更能体现出博世的“深度协同”理念。

众所周知,能量回收功能是电动重卡区别于传统重卡的核心优势之一。博世通过将电驱桥和EBS无缝协同,利用精准的制动控制和优化的能量回收策略,在区域集散运输场景中,不仅有效提升了电动重卡的制动安全,减少了制动系统磨损,还可节电约5%,帮助用户显著降低能耗成本。

博世打造的“超级轻卡”方案

基于对干线、城配等工况的深刻理解,博世以“场景化落地”的全栈方案为核心,已经打造出“超级重卡”与“超级轻卡”两大标杆方案。其中,“超级重卡”方案包括:氢燃料电池模块+重型电驱桥+电控气压制动+智能驾驶辅助技术;“超级轻卡”方案包括:轻型电驱桥+热管理模块+电控气压制动+电动助力转向+驾驶辅助技术。博世智能出行集团中国区商用车集团产品管理总监冯琦峰表示:博世的“超级卡车”从来不是参数堆叠,而是多个关键零部件深度融合、跨域协同的结果。是用一套完整的系统解决方案,把普通重卡、轻卡真正变成“超级卡车”。而且在合作模式方面,博世“超级卡车”既支持整体集成,又能按需提供。如果客户在有些场景仅需要其中的单个零部件,博世也可以单独提供。

在过去的20余年中,博世以“突破排放瓶颈的关键助力者”角色,在中国商用车市场大获成功。如今,面对新能源转型带来的新机遇与新挑战,博世将用品质、技术与创新能力完成转型变革。

我要评论

登录 后可以评论