众所周知,电动重卡从区域资源型倒短向干线物流运输场景拓展还存在着诸多痛点。主要包括电池自重带来的“亏吨”问题越发严重,电池充电时间与柴油车补能效率差距大,以及高寒地区电池衰减导致续航严重缩水的问题,等等。那么,在不久的将来,是否会有电池新技术能解决这些痛点问题呢?

“更轻”:材料+结构跃迁,释放有效载重空间

首先,材料体系升级:磷酸锰铁锂(LMFP)的规模化应用。对于电动重卡,相比于区域倒短运输,在干线物流中“亏吨”是核心痛点。因此,“轻量化”直接等同于“利润化”。目前,磷酸铁锂(LFP)的能量密度已接近其理论天花板,有电池厂商准备引入磷酸锰铁锂(LMX)体系,这将是一次质的飞跃。

其一,能量密度提升:通过锰元素提高电压平台,其能量密度起步即对标LFP的极限(200瓦时/公斤)左右,下一步可达215瓦时/公斤,整体能量密度可提升约15%。

其二,低温性能突破:在-20摄氏度环境下,搭载同等电量LMFP电池的车辆续航可比LFP电池多出几十公里的续航里程,有效破解北方及高寒地区的运营难题。

简而言之,LMFP在继承LFP高安全、长寿命优点的同时,实现了能量密度与低温性能的“双突破”。

其次,系统集成革命:高集成CTB与层叠式结构。从结构来看,电池包内除了储存能量的电芯,其余均为“无效质量”,这与传统重卡油箱/气罐内100%装载的燃油/燃气大相径庭。系统集成的目标是让“电池包里只有电池”。

去框架化层叠设计:目前有电池厂家已经首创了层叠式结构,彻底取消了传统笨重的安装框架。电池包可直接像积木一样层层堆叠安装在电动重卡底盘上。此举不仅减轻了重量、节省了空间,更将现场安装时间从原来的半小时缩短至几分钟,极大提升了运维效率。

全新材料应用:在箱体上,采用高强铝合金,以更轻的重量实现更高的强度。同时,针对高速等运输场景,全复合材料箱体也离现实场景越来越近,无需焊接,进一步实现大幅减重。

未来重卡动力电池通过新一代材料体系如(LMFP)等来提升能量密度下限,并结合革命性的高集成系统结构(CTB/层叠式)削减“无效质量”,双管齐下,最终实现系统能量密度超过200瓦时/公斤,让用户的每一趟货都能多拉货、多盈利。

“更快”:重新定义快充,构建全周期高效补能

众所周知,快充的价值在于缩短车辆等待时间,提升运营效率。但行业过去往往片面追求某一SOC区间(如10%—80%)的峰值充电速率,而忽略了超大容量电芯(如已实现的668安时)实现持续快充时带来的成本、散热与寿命挑战。那么,从电池系统角度如何进行系统重构呢?

电芯本体革新:多极耳拓扑设计。随着电芯容量与厚度的攀升(从180毫米至248毫米高度电芯),传统极耳设计的电流汇聚瓶颈和局部过热问题凸显。目前有电池厂商开发的多极耳方案,如同为电流修建了多条“高速公路”,大幅增加了导流截面积,有效降低了整体阻抗。据了解,在3C持续放电工况下,电芯内部温差降低近50%,为持续高功率输入打下了电化学基础。

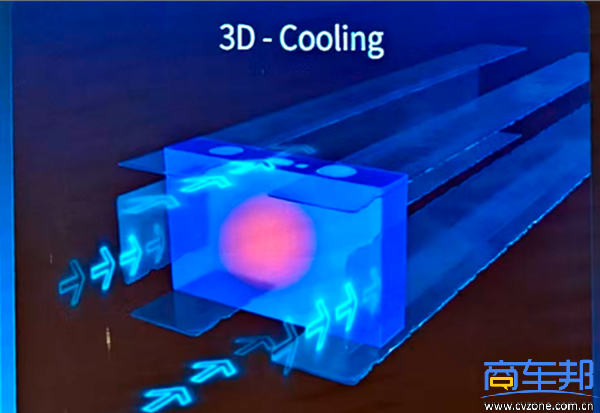

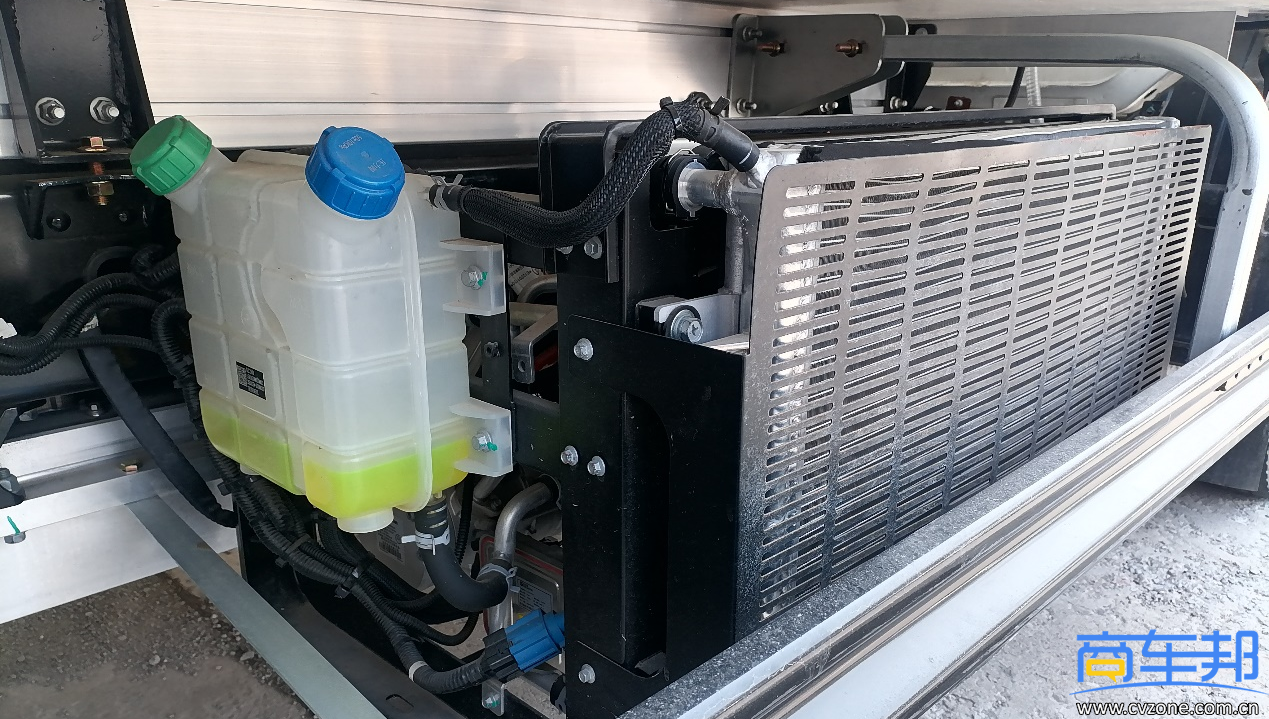

系统热管理革命:三维液冷。对于近250毫米高的电芯,仅底部冷却会导致顶部热量积聚,形成巨大温差,加速衰减并带来安全隐患。有电池厂商已经开始采用顶底双面甚至三维冷却液冷方案,对电芯进行“夹心式”甚至多维(侧面、底面和顶面)立体散热,将顶部与底部的温差严格控制在8摄氏度以内。这确保了电芯在快速、连续的充放电循环中,全身上下处于一致、适宜的工作温度区间,实现了性能与寿命的平衡。

结构安全护航:前瞻性膨胀力管理。快充如同快速“吹气球”,会加剧锂离子嵌入负极导致的电芯膨胀。若不加控制,长期的“呼吸效应”会导致结构疲劳、连接件松动甚至失效。一些前瞻性电池厂商通过在电芯间预留科学的膨胀缓冲空间,并结合结构仿真与实测,将快充带来的膨胀应力降低了40%。同时,对端板、箱体进行针对性的抗疲劳设计,以应对数十万次的循环膨胀应力冲击,确保电池全生命周期的结构完整性。

可以看出,通过“更快”(3C恒流直充)的闭环解决方案,从电芯(多极耳)到系统(多面液冷)再到结构(膨胀管理)。动力电池技术追求的将不是瞬间的峰值功率,而是在全生命周期内,安全、稳定、低成本地实现高效补能。

在本文中,我们从“更轻”增加运营收益,“更快”提升运营效率角度,分析了电池新技术如何让电动重卡深入到更多运营场景,下一篇文章将会从“更长”拉低运营成本,“更优”保障运营体验这两个角度对重卡动力电池新技术进行深入介绍。

我要评论

登录 后可以评论